Proses Peleburan Aloi Novel Jerman: Bab Baharu dalam Transformasi Hijau

Aug 08, 2024

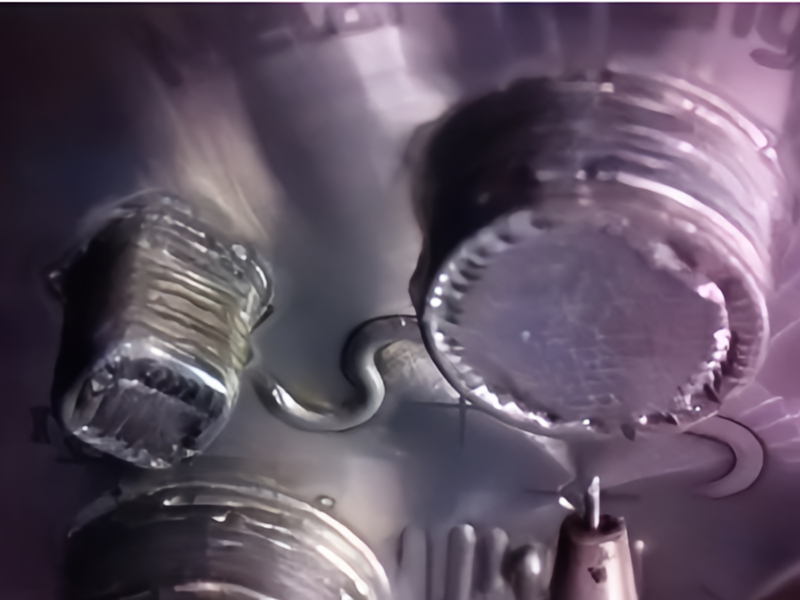

Dalam sejarah meluas pembuatan logam, peleburan aloi sentiasa menjadi proses yang kritikal namun kompleks. Kaedah tradisional sangat bergantung pada pencairan suhu tinggi, yang bukan sahaja menggunakan sejumlah besar tenaga tetapi juga mengeluarkan sejumlah besar karbon dioksida. Apabila perhatian global terhadap perlindungan alam sekitar dan pembangunan mampan semakin meningkat, usaha untuk proses peleburan aloi yang lebih hijau dan lebih cekap telah menjadi keperluan mendesak dalam industri. Berlatarbelakangkan latar belakang inilah pencapaian inovatif daripada penyelidik Jerman telah mendapat perhatian meluas—proses peleburan aloi baru telah muncul. Laluan Jerman ke Inovasi Peleburan Hijau Proses peleburan aloi baru Jerman, pada dasarnya, membuang pendekatan lebur suhu tinggi tradisional dan sebaliknya menggunakan hidrogen sebagai agen pengurangan untuk menukar secara langsung oksida logam pepejal kepada aloi berhalang pada suhu yang lebih rendah. Peralihan ini, walaupun kelihatan mudah, merangkumi kemajuan teknologi yang besar dan kepentingan alam sekitar. Pertama, operasi suhu rendah secara drastik mengurangkan penggunaan tenaga, dengan itu mengurangkan pelepasan gas rumah hijau. Kedua, penggunaan hidrogen meningkatkan lagi kebersihan proses peleburan, kerana tindak balas antara hidrogen dan oksida logam menghasilkan wap air yang tidak berbahaya. Lebih penting lagi, aloi yang dihasilkan melalui proses baharu ini tidak kalah dengan yang dibuat melalui kaedah tradisional, dan dalam beberapa aspek, malah mempamerkan sifat mekanikal yang unggul. Kesemua faktor ini menjadikan proses peleburan aloi baru Jerman sebagai peristiwa penting dalam transformasi hijau industri pembuatan logam. Bayangkan sebuah kilang di mana bukannya relau yang menderu dan kepulan asap, terdapat mesin senyap yang berfungsi dengan cekap pada suhu yang lebih rendah, menghasilkan aloi yang mesra alam dan berprestasi tinggi. Inilah visi yang terkandung dalam proses peleburan baharu Jerman, dan ia merupakan visi yang bergema dengan aspirasi ramai dalam industri dan seterusnya. Nexus antara Proses Novel dan Fabrikasi Bahagian Logam Memproses Penyepaduan proses peleburan aloi baru Jerman ke dalam pemprosesan fabrikasi bahagian logam mewakili anjakan penting dalam rantaian nilai industri. Pemprosesan fabrikasi bahagian logam tradisional selalunya bermula dengan peleburan bahan mentah menjadi aloi, yang kemudiannya dibentuk, dimesin dan disiapkan kepada pelbagai bahagian. Walau bagaimanapun, batasan kaedah peleburan konvensional, seperti penggunaan tenaga yang tinggi dan kesan alam sekitar, boleh mengenakan kekangan terhadap kecekapan dan kemampanan keseluruhan proses. Kemunculan proses peleburan aloi novel ini memberikan peluang mengubah permainan. Dengan menghasilkan aloi dengan sifat mekanikal yang dipertingkatkan dan jejak alam sekitar yang berkurangan, ia meletakkan asas untuk pemprosesan komponen logam yang lebih cekap dan bertanggungjawab terhadap alam sekitar. Sebagai contoh, penggunaan aloi ini dalam komponen automotif boleh membawa kepada kenderaan yang lebih ringan, lebih kuat dengan kecekapan bahan api yang lebih baik, sekali gus mengurangkan pelepasan gas rumah hijau sepanjang kitaran hayatnya. Begitu juga, dalam aeroangkasa, penggunaan aloi ini boleh membolehkan reka bentuk struktur pesawat yang lebih cekap, menyumbang kepada usaha berterusan industri untuk kelestarian. Selain itu, keupayaan proses baru untuk menghasilkan aloi pada suhu yang lebih rendah juga boleh menyelaraskan langkah pemprosesan hiliran. Aloi suhu rendah mungkin memerlukan lebih sedikit tenaga untuk membentuk dan pemesinan, mengurangkan kos keseluruhan dan meningkatkan produktiviti. Selain itu, kebersihan aloi boleh meminimumkan keperluan untuk rawatan pasca pemprosesan seperti penjerukan atau penyahkulitan, seterusnya mengurangkan sisa dan kesan alam sekitar. Hubungan antara proses peleburan aloi baru Jerman dan pemprosesan fabrikasi bahagian logam adalah salah satu peningkatan bersama. Dengan menghasilkan aloi unggul dengan pengurangan beban alam sekitar, proses ini menetapkan peringkat untuk pemprosesan komponen logam yang lebih mampan dan cekap merentas pelbagai industri. Ia adalah bukti kuasa inovasi dalam memacu transformasi hijau sektor pembuatan logam.

BACA LAGI